Teknologiske varmeudvekslingsprocesser bruges i vid udstrækning i forskellige industrier for at skabe de nødvendige betingelser for behandling eller ændring af temperaturtilstanden for udstyr, såvel som produktionsemner. På virksomheder, hvor opgaverne er sat til at ændre karakteristika for flydende medier, kan varme bruges som middel til at opretholde kogningen. Teknisk set løses lignende problemer ved hjælp af fordampere forsynet med et særligt sæt funktionelle komponenter til at organisere varmevekslingsprocessen.

Hvad er fordampningsprocessen?

I den industrielle sektor betragtes fordampning som en metode til at koncentrere flydende opløsninger, som er baseret på lav-flygtige eller ikke-flygtige stoffer opløst i flygtige aktive blandinger. Denne proces udføres som et resultatfordampning af opløsningsmidlet under kogning. Denne procedure udsættes oftest for alkalier, s alte såvel som højtkogende væsker. Men i hvert enkelt tilfælde er processens hovedopgave at opnå et rent opløsningsmiddel eller enkelte stoffer i en høj grad af koncentration. Hvis vi taler om målrettet oprensning af en specifik komponent af opløsningen, så kan fordampningsprocessen suppleres med en krystallisationsoperation, hvor dannelsen af målstoffet i fast form er mulig.

Fra et teknologisk synspunkt er fordampning en kombination af en række varmevekslingsoperationer. Kompleksiteten af den tekniske organisation af denne proces nødvendiggør brugen af specialudstyr. I denne egenskab anvendes en vakuumfordamper med et optimeret design, designet til at udføre de vigtigste fordampningsprocesser såvel som hjælpeoperationer. Det er vigtigt at huske på, at fordampning involverer brugen af aggressive medier - varme væsker, gasser, vanddamp osv. Hertil kommer den ugunstige baggrund fra målkemisk aktive stoffer. Disse og andre faktorer med negativ teknologisk påvirkning kræver brug af specielle materialer til samling af fordampere, hvilket øger strukturernes beskyttende egenskaber.

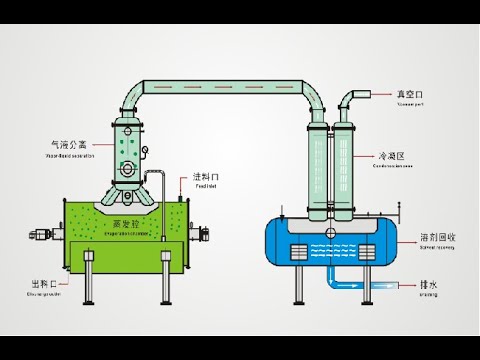

Grundlæggende enhed for fordamperen

De fleste moderne industrielle fordampere bruger et multi-komponent system baseret på en varmeveksler med en kondensator og et fordampningskammer. For at optimere processen og mere effektiv koncentration af opløsninger, tilstedeværelsen afseparator er en enhed, der er forbundet i en separat rækkefølge gennem gaskanalen og organiserer fjernelse af sekundær damp. Separatorer af ekstern type er mere almindeligt anvendt, som fungerer under forhold med centrifugalkraft. Hvad er fundament alt anderledes vakuum fordamper? Oprettelse af et vakuum giver dig mulighed for at opnå effekten af blød fordampning. Dette giver to positive punkter - accelerationen af fordampningsprocessen (den servicerede løsning bruger mindre tid i kammeret) og en stigning i kvaliteten af det koncentrerede stof. Outputprodukterne kan bruges i andre teknologiske operationer på samme målforarbejdningsvirksomhed. For at gøre dette organiserer de forbindelsen af individuelle moduler med udløbsstrømme, takket være hvilke ikke kun fjernelse af overskydende gasblandinger udføres, men reguleringen af strømmen sikres med de nødvendige leveringsparametre med hensyn til trykkraft og bevægelse fart. Desuden kan mange fordampere valgfrit parres med forbehandlings- eller affaldsfortyndingsenheder for at opfylde kravene til processer, hvor den samme gas kan genbruges.

Apparat med tvungen cirkulation

Designet er baseret på en lodret eller vandret skal-og-rør-varmeveksler med et varmekammer og en koncentrisk separator. Arbejdsprocessen understøttes af en cirkulationspumpestation og en flashbeholder. Norm alt implementeres den tvungne proces med bevægelse af arbejdsblandinger i dobbeltskalsfordampere medmodstrøms cirkulationsordning. Som en del af sådanne anordninger er der også en anordning til destillation og damprensning fra organiske og s altforbindelser. Den gennemsnitlige kapacitet af den tvungne cirkulationsfordamper er omkring 9000 kg/t, og koncentrationsforholdet når 65%.

Under driften af en sådan enhed cirkulerer væsken langs varmekammerets konturer på grund af kraften fra pumpen. I kammeret bringes væskens temperatur til kogepunktet, hvorefter trykket i separatorblokken reduceres kraftigt. Fra dette øjeblik begynder processen med aktiv fordampning af en del af væsken. Hvad er fordelene ved at bruge denne type enhed? Dette er den mest effektive løsning ved håndtering af tyktflydende og problematiske forurenede blandinger. For eksempel, til fordampning af s altvandsopløsninger, er denne mulighed mere passende end enkelt-effekt fordampere, som kan vise en højere cirkulationshastighed, men deres kraft vil ikke være nok til at give selv et gennemsnitligt produktivitetsniveau. Forresten udfører moderne fordampere med tvungen cirkulation koge- og fordampningsoperationer ikke på varmevæggene i hovedkammeret, men i separatoren, så forureningen af hovedarbejdsenheden minimeres.

Fordampere med pladevarmeveksler

Designegenskaben ved sådanne installationer er tilstedeværelsen af specielle plader, på grund af hvilke arbejdsmediet ledes gennem varmekammeret langs skiftende kanaler. For at forsegle pladerne bruges specielle pakninger - det er de ogsåudføre funktionen af termisk isolering, hvilket øger effektiviteten af varmeoverførsel.

Det er som regel multi-effekt fordampere med en kapacitet på omkring 15 t/t. Opvarmningsstrømmene af vand og målproduktet bevæger sig i modstrøm langs deres kanaler og afgiver en del af energien. Kraften til mediernes bevægelse genereres af den samme cirkulationspumpe, men pladernes design er designet til at understøtte effekten af turbulens i kredsløbet, hvilket reducerer det nødvendige effektpotentiale til at understøtte overførslen af produktet og kølevæsken. Som følge af aktiv varmeveksling koger arbejdsmediet, hvorefter der dannes damp. Flydende restprodukter afskæres i separatorblokken på grund af centrifugalkraften.

Dette er et af de få tilfælde, når det kommer til en universel fordamper med hensyn til evnen til at arbejde med forskellige teknologiske medier. Især princippet om drift af et fordamperanlæg med en pladevarmeveksler tillader brugen af dampgas og vandige medier. Samtidig sikres en høj koncentrationskvalitet, da fordampningen udføres jævnt i en skånsom tilstand i én omgang. Selve designet er maksim alt optimeret i størrelse, hvilket letter installation og tekniske foranst altninger. Så højden af installationsrummet med al kommunikation og forbindelsesrør til en sådan enhed er 3-4 m.

Tre-effekt naturlig cirkulationsfordamper

Strukturelt er sådanne enheder kendetegnet ved tilstedeværelsen af en kortslutninglodret placeret varmeveksler og den øverste placering af separatoren. Arbejdsvæsken tilføres nedefra, hvorefter den stiger gennem varmerørene gennem kammeret. Princippet om et stigende film- eller gasløft er implementeret. Hvis der i olie- og gasfelter udfører tilhørende gas produktet, så løfter varme dampe væsken langs skal-og-rør-kredsløbene i tilfælde af en tre-beholders fordamper. Hele processen foregår på baggrund af kogning. Væsken, der udskilles fra dampen, føres gennem returrøret til varmeveksleren, hvorefter den igen sendes til separatoren til næste separationssession. Denne proces gentages flere gange, indtil det ønskede koncentrationsniveau er nået.

Fordampningshastigheden i dette tilfælde bestemmes af temperaturforskellen i varmekammeret og kogeenheden. Begge indikatorer kan justeres med automatisk kontrol. Den naturlige cirkulation i vakuumfordamperen tillader en høj specifik kapacitet med en hurtig opstart. Men man bør ikke stole på vedligeholdelsen af opløsninger, der indeholder komplekse eller termisk ustabile forbindelser. Dette er et højt specialiseret udstyr, hvis beregning er lavet til den kemiske industri og fødevareindustrien, hvor det er nødvendigt at udføre punktseparationsoperationer med en lille kapacitetsbelastning. For eksempel giver glycerinfordampere en behandlingshastighed på 3600 kg/t.

Sådan fungerer en barometrisk kondensator

Varietyblande varmevekslere, som ikke udfører overfladeadskillelse af arbejdsmedier i processen med overløb, men tillader deres blanding. Med andre ord kan den betingede koncentrerede opløsning i opvarmningsøjeblikket komme i kontakt med procesvarmemediet repræsenteret ved damp eller vand. Selve den barometriske kondensator er en del af et komplekst fordamperanlæg, som udfører processerne med at blande kølevand og sekundær damp. Da mængderne af det nydannede kondensat er mindre end volumenet af damp, opstår der et naturligt vakuum. For at opretholde det er det nødvendigt at fjerne atmosfærisk luft fra kondensatoren, som sendes dertil sammen med kølevæskestrømmene. I nogle designs kan luft også trænge ind gennem defekter i kondensatorhuset. Udgangen af blandede blandinger fra kondensatoren udføres gennem et barometrisk rør. Den er fordykket i væsken og danner en hydraulisk tætning, der forhindrer luft i at trænge ind i kondensatoren.

Princippet for driften af det kapacitive apparat

En speciel slags udstyr til teknologiske fordampningsprocesser. Hovedforskellen mellem kapacitive enheder med hensyn til driftsprincippet er understøttelsen af fri cirkulationstilstand, som opnås på grund af den interne konfiguration af placeringen af kredsløbene i varmevekslingssystemet. Infrastrukturen i varmevekslernettet er dannet af rørbundter, spoler og andre elementer, der skaber betingelser for et flertrins og i mange henseendervanskelig proces med overførsel af termisk energi. Forresten bruges kapacitive fordampere praktisk t alt ikke i arbejde med viskøse, varmefølsomme og krystalliserende opløsninger netop på grund af den frie, men langsomme cirkulation af strømme. Desuden er varmeoverførselskoefficienterne i dette system små, hvilket negativt påvirker den samlede fordampningsydelse. Hvordan retfærdiggør kapacitive enheder sig selv? De bruges med succes i industrier med små tonnage, hvor varmeoverførselskoefficienten ikke er så signifikant med outputvolumener. Det interne arrangement af kapacitive fordampere, med alle dets mangler, åbner op for mange muligheder for at organisere rettet cirkulation, hvilket er meget vigtigt i virksomheder med lav strukturel mobilitet, når de forbinder kommunikationskanaler.

Fordamperberegning

I et integreret fordamperdesign foretages individuelle beregninger for hver komponent, da egenskaberne for produktionsprocessen kan ændre sig i hvert trin. Som regel bruges følgende som startdata:

- omtrentlig damptryk;

- koncentrationsvarme;

- egenskaber for den oprindelige løsning;

- varmetabsniveau;

- varmeoverførselskoefficient;

- designparametre, der allerede er indstillet og ikke kan ændres.

For tre-effekt fordamperanlæg kan beregningen med de ovennævnte startdata udføres ved hjælp af flere parametre på én gang, herunder cirkulationspumpens effekt, varmekammerets volumen,den maksimale mængde serviceret væske osv. De vigtigste designopgaver omfatter designberegning af samme barometriske kondensator, separator og bestemmelse af rørelementernes karakteristika. Især vil intensiteten af fordampning i systemer med kontinuerlig fordampning afhænge af dysernes diametre og længden af overgangsrørene.

Workflow Requirements

Beregnede indikatorer for tilrettelæggelse af fordampningsprocessen giver muligvis ikke den forventede effekt, hvis kravene til det ydre miljø ikke er opfyldt. Meget vil afhænge af forholdene inde i det rum, hvor udstyret bruges. I henhold til kravene må engangsfordampere kun anvendes i rum med et areal på mindst 4,5 m2 og en højde på 3,2 m. som en skorsten. Det vil ikke være overflødigt at sørge for en justerbar emhætte med en låge og en trykindstilling.

Ventilationssystemet er designet efter særlige regler. Det bør omfatte tilløbskanaler og udstødningssystemer med direkte forbindelse til de områder, hvor fordampningsprocessen udføres direkte. Det er indlysende, at et komplekst ventilationssystem, der fungerer i en almindelig tilstand i to retninger, vil kræve seriøs strømstøtte. Men samtidig bør den udsendte støj fra kanaler og driftsudstyr ikke overstige 75 dB. Og dette er ikke at nævne overholdelse af kravene til brand ogelektrisk sikkerhed. Hvis fordamperen regelmæssigt arbejder med gasblandinger, skal der organiseres et specielt luftafgasningssystem. Det kan være en del af et enkelt kompleks af varmevekslingskommunikation, som i nogle operationelle aspekter vil gøre det muligt at komplementere funktionerne i begge systemer.

Konklusion

Fordampnings- og koncentrationsoperationer har længe været brugt i industrier både som primære og som sekundære teknologiske processer. I de fleste tilfælde fremstilles materialer på denne måde til yderligere stadier af fremstilling af produkter eller forberedelse af tekniske midler. Vakuumfordampere og installationer kan være blandt de mest produktive værktøjer til at løse sådanne problemer. Højtydende indikatorer forklares ved tilstedeværelsen af funktionen af en cirkulationsfordamper, der opererer fra en ekstern strømkilde i form af en pumpestation. Der er forskellige kombinationer af interaktionen af cirkulationsgruppen med varmekammeret og separatoren, men i princippet giver multikomponentsystemer af denne type den højeste ydeevne af den teknologiske drift, både med hensyn til kvaliteten af produktkoncentrationen og dynamikken i fordampningsprocessen.